製作した砥粒層の研削性能を実際の研削加工によって評価した.通常の平面研削盤で実際に用いられる大きさの砥石を製作するのは,放電加工機の可動範囲の制限から困難であった.そこで,研削時と同じ相対速度を持たせるため,通常砥石を取り付けるスピンドルに砥石と同じ直径を持つ円板状被加工物を取り付け,テーブル上に砥粒層を取り付けた.それぞれをセットした状態をFig. 11に示す.円板の材質は銅,アルミニウム,炭素鋼(S50C)の3種類で,それぞれの外径は205[mm],厚さは19[mm]である.側面と外周面の初期粗さが6.3[μmRz]以下になるように旋盤と平面研削盤で仕上げた.圧力センサユニットと被加工物左上のノズルは研削液により生じる圧力を利用した円板半径のインプロセス測定のためのものである.

|

| Fig. 11 Appearance of experimental setup for grinding performance with disk workpice and flat abrasive layer |

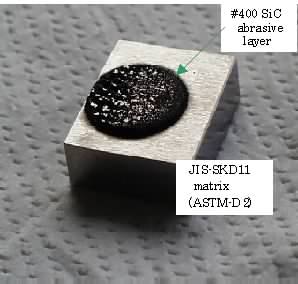

実験に使用した砥粒層の外観をFig. 12に,堆積条件をTable 9に示す.砥粒率が10[vol%]になる条件とした.研削加工前後の砥粒層の堆積層厚さを正確に測定するため,砥粒層試験片は平面研削盤のテーブルに固定後,通常砥石で表面を数100[mm]除去した.

|

| Fig. 12 Appearance of abrasive layer with #400 SiC |

Table 9 Conditions for #400 SiC flat abrasive layer

| Blend ratio of SiC | 10 [wt%] |

| Compression force | 108 [kN] |

| Diameter of electrode | 16 [mm] |

| Polarity of electrode | Negative |

| Discharge current | 23 [A] |

| Pulse duration | 8 [μs] |

| Pulse interval time | 1024 [μs] |

| Truing and dressing | JIS-WA120J8V1A |

研削条件をTable 10に示す.使用した研削盤で推奨されている条件とした.砥粒層の摩耗量は,母材との高さの差の変化を電気マイクロメータ(測定範囲±500[μm],精度±0.5[μm])で測定して求めた.被加工物の摩耗量は,研削液により生じる圧力を利用した測定法と,主軸を変位させて基準面と被加工物を接触させることで測定する方法の2通りで求めた.前者の測定誤差は変位換算で1[μm]以下であることが別の実験で明らかになっている.実際に3回加工して測定した結果,両者の差は1[μm]程度であった.

Table 10 Grinding condition with #400 SiC flat abrasive layer

| Revolution | 2200 [min-1] |

| Peripheral speed | 23.6 [m/s] |

| Grinding fluid | Soluble oil |

| Traverse speed | 0.33 [m/s] |

| Depth of grinding | 3 [μm] |

| Total depth of grinding | 100 [μm] |

| Number of spark out | 10 |

この実験から求めた研削比をFig. 13に示す.研削比が小さいほどばらつきが小さかった.研削比の計算式では,砥粒層の変化量が分母になる.研削比が大きいほど砥粒層の変化量が小さいため,わずかの測定誤差でも大きく影響が出る.その結果,ばらつきが大きくなったと考えられる.通常砥石の鋼材加工では,研削比は20〜200程度と言われており,本実験の結果である6.9はこれに比べると低い.この理由は以下の2点が大きいと考えられる.

|

| Fig. 13 Grinding ratio of #400 SiC flat abrasive layer to disk workpiece |

(1)砥粒率の低さ

砥粒率や集中度が低いと研削比も小さいことが知られている.本実験で用いた砥粒層の砥粒率は10[vol%]であり,通常砥石よりも小さい.そのために摩耗が大きかったと考えられる.研削比を改善するためには,砥粒率をさらに増加させる必要があると考えられる.

(2)熱的な影響

本実験では,砥石と被加工物の配置が通常の研削加工と逆であり,砥粒の接触時間が通常より長くなる.研削加工では温度上昇が激しいため,砥粒層側の摩耗量が増加することが考えられる.また,被加工物側はその逆となるため,加工される量が少なくなる.これにより,通常の研削比より小さくなった可能性がある.

Last modified on 07/26/2003 at 08:46:30 by Katsushi Furutani