砥石全体に占める砥粒の体積比は,砥粒率と呼ばれ,砥石の研削性能に影響を与えることが知られている.一般の砥石では,砥粒の質量と砥石の体積は容易に測定できるため,これらを用いて計算により砥粒率や集中度が計算される.しかし,本手法で製作した砥石では,堆積層中の砥粒の比率は圧粉体電極に含まれる砥粒の比率に必ずしも一致しない.したがって,通常の砥石と同じ方法で砥粒率を求めることができない.そのため,本論文ではEDXを用いた定量的評価法と断面の画像処理による方法により砥粒率の測定を試みた.測定した砥粒層の堆積条件をTable 5に示す.厚い堆積層が形成できる条件とした.

Table 5 Conditions for deposit containing non- or Ni-coated abrasives

| Non-coated | Ni-coated | |

| Discharge current [A] | 23 | 43 |

| Pulse duration [μs] | 8 | 8 |

| Pulse interval [μs] | 1024 | 1024 |

| Pressure for compress [kN] | 107.8 | 88.2 |

EDXでは,電子線を照射したときに放射される特性X線より求められるX線スペクトルのピーク量から元素の定量を行える.各元素の質量として求められるため,化合物中の元素の構成比から全体の質量を求め,それを換算する.測定では数100[μm]四方を3箇所測定し,その平均を取った.各種砥粒の体積%をTable 6に示す.これらの値はJIS R6210で定義される砥粒率の最低値34[vol%]より低く,JIS R4131で定義されるコンセントレーションの低いものと同等であった.また,SiC砥粒を用いた場合では,圧粉体電極中の含有率が同じでも,砥粒径が70〜100[μm]の場合より20〜30[μm]の場合の方が砥粒率が高かった.この理由は以下のように考えられる.導電性粉体のみにより構成される圧粉体電極の場合には,圧粉体電極が消耗し被加工物上に積もった粉末に放電され,それが溶融,凝固することで堆積層が形成される.しかし,本論文のように絶縁性粉体が被加工物上に積もった粉体に含まれる場合には,そこには放電しない.したがって絶縁性粉体が大きい場合には,それをしっかりと固定するためにはより多くの導電性粉体が積もることが必要となる.ところが,固定されるまでに極間を保つためのサーボ動作やジャンプ動作中の電極の動きにより加工液が流れ,絶縁物が流されてしまう.そのために,堆積層中には大きな絶縁性粉体が存在しにくいと考えられる.また,粒径が小さい方が,体積力より表面力が支配的になり,静電力の影響を受けやすくなる.絶縁性粉体は静電力により電極または被加工物に付着しやすくなるため,さらに極間に存在しやすくなると考えられる.

Table 6 Volume ratio of grain to abrasive layer analyzed by EDX

| Grain | Diameter [μm] | Grain ratio in electrode [wt%] ([vol%]) | Grain ratio in abrasive layer [vol%] |

| Al2O3 | 70-100 | 10 (28) | 7.2 |

| SiC | 70-100 | 10 (32) | 5.7 |

| 20-30 | 10 (32) | 10.2 | |

| 15 (43) | 8.8 |

次に画像処理による方法も試みた.Fig. 7(b),(c)に示したような元素マッピング図を2値化し,その面積比から砥粒率および気孔率を求めた.気孔率はJISでは定義されていないが,参考のため求めた.Fig. 9に#400SiCを含む砥粒層の解析結果の例を示す.EDXでは10.2[vol%]であったが,画像処理で求めるとTable 7に示すように8.4[vol%]であった.EDXでは気孔率が測定できないため,測定された砥粒率が画像処理で求めたものより高めになったと考えられる.

|

| (a) Grain ratio (10.4 [vol%]) |

|

| (b) Porosity ratio (14.0 [vol%]) |

| Fig. 9 Grain and porosity ratio analyzed with image (#400 SiC, 10 [wt%]) |

Table 7 Volume ratio of grain and pore analyzed by image processing

| Coating | Grain ratio [vol%] | Porosity ratio [vol%] |

| Non-coated | 8.4 | 17.0 |

| Ni-coated | 9.1 | 26.6 |

Grain: #400 SiC

膜厚2[mm]程度となるようにニッケルめっきした#400SiC砥粒を10[wt%]混合した場合の結果もTable 7にあわせて示す.砥粒率はほぼ同等であったが,気孔率は増加した.圧粉体電極の成形圧および放電電流が異なることも,気孔率の違いに影響している可能性がある.砥粒層形成には厚い堆積層を形成できる条件を選ぶ必要があるため,被覆砥粒は本方法における砥粒率向上には効果が小さいと考えられる.

結合度は,砥粒を支持する結合剤の強さと研削砥石の耐破砕性の程度を表す尺度である.JIS R6240ではロックウェル硬さ試験のH,M,L,Bスケールによるとされているが,すべての試料を同じスケールで評価し,かつ通常の砥石よりはるかに薄い堆積層を評価するため,12.7[mm]の鋼球を588[N]で押し付けるRスケールで評価した.硬さの測定結果をTable 8に示す.堆積加工により形成した砥粒層の厚さは約1[mm]である.比較のために中程度の硬さのWA80N7V3(直径125[mm],厚さ6.4[mm])と,軟らかめのGC120H7V3(直径125[mm],厚さ13[mm])を用いた.結合剤であるWC-Coのみの堆積層およびNi被覆をしなかったSiC砥粒を混入した砥粒層は,同程度の硬さであった.これらは,Ni被覆をした砥粒を混入した砥粒層や比較に用いた通常の砥石より硬度が高かった.5.1節の結果から考えると,Ni被覆をした砥粒を混入した砥粒層は,気孔率が大きいため被覆をしない砥粒を混入した砥粒層より硬さが低かったと考えられる.粒度や砥粒層厚さが異なるため一概には言えないが,本方法で形成した砥粒層は通常砥石と同等以上の結合度を持たせることができると考えられる.

Table 8 Rockwell hardness of abrasive layers

| HRRS | Thickness[mm] | Roughness[μmRa] | |

| Non-coated SiC #400 | 108 | 0.77 | 26.1 |

| Ni-coated SiC #400 | 87 | 0.83 | 17.9 |

| Ni-Coated Al2O3 #240 | 89 | 1.25 | 15.5 |

| WC-Co (bond) | 102 | 1.02 | 11.7 |

| WA80N7V3 | 72 | 6.41 | 60.9 |

| GC120H7V4 | 74 | 13.23 | 30.5 |

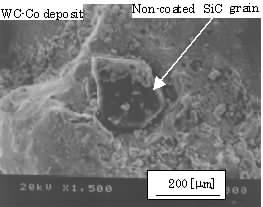

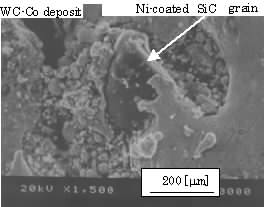

堆積層中の砥粒のSEM像をFig. 10に示す.同図(a)の被覆なし砥粒では結合剤との間に隙が観察された.結合剤であるWCの熱伝導率および熱膨張率は砥粒であるSiCのものより大きいため,堆積後の冷却時にWCがSiCより大きく収縮し,隙が開いたと考えられる.一方,同図(b)の被覆された砥粒は結合剤と密着していた.Niの物性値が結合剤中のCoと近く,Ni被覆したものは溶融固着時に結合剤との親和性が優れているためであると考えられる.この結果より,砥粒率および結合度の改善にはNi被覆は効果が小さいが,砥粒保持力の増加には一般の電着砥石と同様に有効である可能性があると考えられる.

|

| (a) Non-coated SiC grain |

|

| (b) Ni-coated SiC grain |

| Fig. 10 Effect of coating |

Last modified on 07/26/2003 at 08:46:30 by Katsushi Furutani