豊田工大Release

【学生受賞】修士2年 寺口勇作さん ―米国NNCI施設利用研修プログラム@ネブラスカ大学にて優秀ポスター賞を受賞

2025.07.17

寺口さんと指導教員の竹内恒博教授(右)エネルギー材料研究室で撮影

「The National Nanotechnology Coordinated Infrastructure (NNCI) Research Experience for Undergraduates (REU) Convocation」において「Outstanding research poster design and development」を受賞

- 受賞者

豊田工業大学 大学院工学研究科 修士課程 先端工学専攻 2年 寺口勇作さん(エネルギー材料研究室) - 発表タイトル

「Additive manufacturing of yttria-stabilized zirconia ceramics」 - 受賞日

2024年8月5日

賞の概要

NNCI施設利用研修プログラムはARIM*が主催する留学プログラムです。

|

*文部科学省 マテリアル先端リサーチインフラ(ARIM Japan) 文部科学省ナノテクノロジープラットフォーム事業(~2020年度)の設備共用基盤を活用・高度化し、国全体としてさらに整備・充実するものです。国際動向を踏まえ、我が国のデータ駆動型研究開発を加速するため、高品質なデータを効率的・継続的に創出・共用化し、得られたデータを利活用できる仕組みが整備されます。このマテリアル研究インフラのプラットフォームにおいて、本学は研究設備の共用に加えてデータ創出の役割を担っています。https://arim.toyota-ti.ac.jp/ |

米国科学財団(NSF)との協力の一環として、日米間で学生を相互に派遣し、さまざまな研究分野における国際的な人材とネットワークを育成することを目的としています。

日本からの学生はNNCIの機関である、米国内のいくつかの大学で実施される、Summer Research Program(SRP)に参加し、現地で2か月間の研究活動を行います。寺口さんはNNCIのひとつであるネブラスカ大学リンカーン校での2024年度の研修に参加しました。

研修の最後には、Convocationという2か月間の研修での研究成果を発表する場が設けられ、ポスター発表および口頭発表を行いますが、ポスター発表には専門分野ごとにポスター賞の表彰があります。

10の部門があり、各1名が受賞するため、全参加者(約100名)の内10名ほどがポスター賞を受賞。寺口さんはNanotechnology部門でのポスター賞を受賞しました。

プログラムの都合で、表彰日に帰国。受賞者本人は不在でしたが、寺口さんの受賞に会場では拍手が湧きおこりました

研究概要

高効率発電プラントおよびプラントシステム向けファインセラミックス材料の積層造形に関する研究

高効率な発電プラントおよびプラントシステムを実現するためには、高温領域での運用が可能なシステムを構築する必要があり、耐火性・高強度材料が不可欠です。これらの特性を持つ材料として、ファインセラミックス材料が有望な候補です。ファインセラミックスは、組成が精密に制御された無機固体材料であり、高い融点と高強度を特徴としています。本研究で使用されているファインセラミックス材料の一つであるイットリア安定化ジルコニア(YSZ)は、ジルコニアにイットリアを添加した材料です。しかし、ファインセラミックスはそのユニークな特性ゆえに加工性が低いという欠点があります。この問題の解決策の一つが、3Dプリンターを用いた積層造形です。本研究では、ファインセラミックスの積層造形を用いて、高温環境で使用可能な構造材料を製作しました。

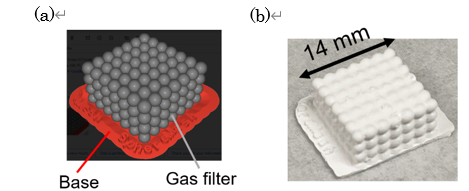

DLP法によるポーラスセラミックス構造材料の作製

まず、Digital Light Processing (DLP) 法によるセラミック樹脂を用いた多孔質セラミックス構造材料の作製に取り組みました。DLP法は、感光性YSZ樹脂にUV光を照射して造形したい領域を硬化させる方法です。DLP法は、比較的高い速度で積層造形を行うことができます。図1(a)に示す多孔質セラミックスガスフィルターを設計し、図1(b)に示す材料をDLP法で作製しました。積層造形中のUV光露光時間の最適化に注意を払いました。作製された構造材料は、焼結および脱脂のために最高温度1475℃の電気炉で加熱されました。DLP法には、脱脂工程が必要という欠点があり、その結果、高密度材料の作製が困難になります。より広範な用途に使用できる構造材料を製造するためには、高密度積層造形が可能な方法を用いる必要があります。

Figure 1: Structural material design (a) and structural material fabricated by the DLP method (b)

高密度積層造形に最適なセラミック粉末材料の作製

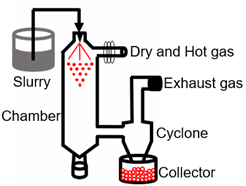

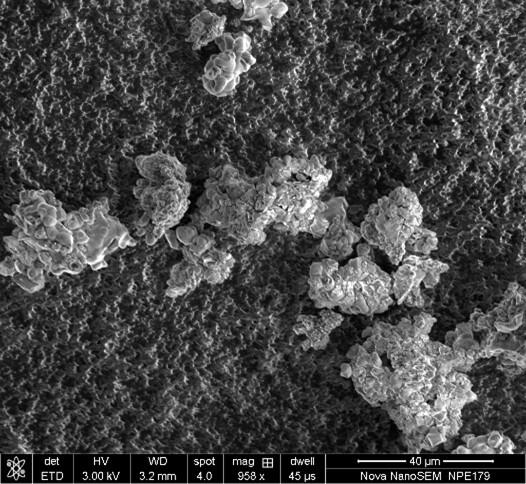

次に、高密度セラミックス構造材料の積層造形を実現するため、高密度積層造形に最適なセラミック粉末材料の作製に取り組みました。Laser Powder Bed Fusion (LPBF) 法およびDirected Energy Deposition (DED) 法は、高密度構造材料を製造できる3Dプリンター法に含まれます。これらの方法で使用される粉末材料には、(1) 最適な粒度(約40〜150 µm)、(2) 均一な粒度分布、(3) 球状に近い粉末形状、が要求されます。これらの要件を満たす粉末セラミックス材料を作製するために、スプレードライヤーを使用しました。スプレードライヤーの構造を図2に示します。スラリーは、セラミックス材料にバインダー材料と水を加えて調製されます。スラリーはスプレードライヤーに供給され、スプレードライヤーのチャンバー内で乾燥した熱風に晒すことで乾燥されます。このプロセスの特徴は、一定の乾燥条件を使用することで、均一な粉末を高速で得られることです。

スプレードライヤーを用いて、図3に示すセラミック粉末材料の製造に成功しました。この手法により、効率的に3Dプリンターに適したYSZベースのセラミックス材料を生産することが可能となりました。粉末のサイズは約30〜40 µmであり、LPBF法およびDED法に理想的な条件であるといえます。現状の課題は、粉末の形状が球状であるものを得られなかった点です。将来的には、高密度積層造形による最適なセラミックス粉末を作製するために、乾燥条件とバインダー濃度を最適化する必要があります。

Figure 2: Spray Dryer Structure

Figure 3: Ceramic powder after spray drying